Metalli, ferro e acciaio

I metalli

Il termine metallo deriva dal greco métallon che significa miniera e indica un materiale che, una volta estratto e levigato, oppure da fratturato, mostra una superficie lucida e riflettente e ha buone caratteristiche di conducibilità elettrica e termica.

In generale i metalli si trovano allo stato solido a temperatura ambiente e hanno densità elevate, il ferro per esempio ha densità 7.9 g/cm3 e il rame 8.9 g/cm3, ma ci sono anche metalli che hanno densità inferiore all’acqua, per es. il litio con densità 0.534 g/cm3.

I metalli comprendono il 25% degli elementi presenti nella crosta terrestre e rappresentano i tre quarti degli elementi presenti nella Tavola periodica degli elementi.

In virtù della loro struttura atomica i metalli in generale sono malleabili, possono cioè essere ridotti in strati sottili martellandoli, o duttili, riducibili in fili sottili.

I manufatti in metallo hanno buone caratteristiche di:

- durezza, resistenza alla penetrazione da parte di un altro materiale);

- resilienza, la capacità di assorbire energia quando deformato e rilasciarla non appena lo sforzo cessa;

- rigidità;

- resistenza meccanica, l’energia che il materiale è in grado di assorbire prima di arrivare a rottura.

L’età del rame

Comunemente l’età del rame indica il periodo storico intermedio tra il Neolitico e l’Età del bronzo anche se l’utilizzo dei metalli da parte delle civiltà umane ha origini antiche: l’uso del rame risale a circa 11000 anni fa e oro, argento, ferro meteorico e piombo erano conosciuti prima della comparsa del bronzo nel quinto millennio avanti Cristo.

Il rame è un metallo che si trova in natura in forma nativa ovvero sia come pepite, e senz’altro ha colpito le antiche civiltà per la sua lavorabilità, durezza e lucentezza rispetto alle pietre e ai materiali ceramici.

La caratteristica di malleabilità del rame, comune anche agli altri metalli, ha portato da subito alla realizzazione di gioielli, ornamenti, attrezzi e armi.

Dall’età del bronzo a quella del ferro

Il bronzo, una lega di rame e stagno, era probabilmente già conosciuto nella seconda metà del quarto millennio prima di Cristo e permise la creazione di manufatti metallici caratterizzati da una durezza e una durabilità notevolmente superiori a quella conosciute all’epoca.

Mentre il bronzo era il metallo più diffuso, in Asia, probabilmente attorno al 2000 a.C., gli Ittiti riuscirono a ottenere dei manufatti di ferro a partire da minerale ferroso.

Il minerale ferroso è abbastanza semplice da recuperare nella crosta terrestre, mentre i costituenti del bronzo, rame e stagno, non sono molto abbondanti e la loro reperibilità dipendeva da traffici e scambi commerciali.

La migliore reperibilità del minerale ferroso aprì rapidamente la strada all’affermarsi del ferro come metallo di maggiore utilizzo.

Dal ferro alla ghisa e all’acciaio

Il minerale ferroso è formato da ferro elementare solitamente legato a ossigeno, per esempio magnetite Fe3O4, ematite Fe2O3 e pirite FeS2,sono esempi di minerali ferrosi.

Per separare il ferro puro sarebbe necessario raggiungere la temperatura di fusione del ferro, chè è molto elevata, 1538°C.

La fusione dei metalli

A parte alcune eccezioni, quali oro e rame, i metalli di solito non si trovano in natura allo stato nativo ma uniti a altri elementi in minerali che compongono le rocce della crosta terrestre.

La fusione delle rocce e dei minerali permette di estrarre il metallo elementare dal sedimento e consiste nell’applicazione di calore e di un agente riducente (che cede elettroni) al deposito di minerale per liberare il metallo, mentre gli altri elementi vengono espulsi come gas in atmosfera oppure raccolti come scorie solide separate dal metallo.

L’agente riducente di solito è il carbonio (C) contenuto in un combustibile fossile quale il carbone.

La fusione del ferro

Nella fusione dei minerali ferrosi l’ossigeno presente nel minerale si lega al carbonio (agente riducente) e si libera in atmosfera come anidride carbonica lasciando il ferro puro.

Le reazioni chimiche che avvengono durante la fusione dell’ematite (Fe2O3) per estrarre il ferro elementare (Fe) sono le seguenti:

Fe2O3 + 3 CO → 2 Fe + 3 CO2

le reazioni parziali sono:

2 C(s) + O2(g) → 2 CO(g) + calore

3 Fe2O3(s) + CO(g) → 3 FeO(s) + CO2(g)

FeO(s) + CO(g) → Fe(s) + CO2(g)

dove (s) e (g) indicano rispettivamente se la molecola si trova allo stato solido o gassoso.

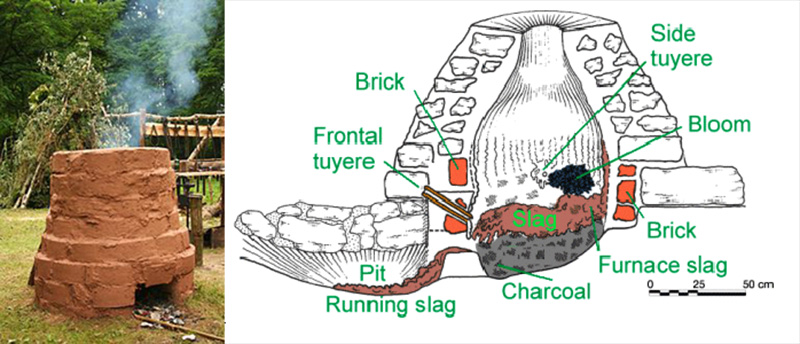

Le prime fornaci

Nei primi forni utilizzati in Asia avveniva una fusione parziale del ferro, a temperature inferiori a quella di fusione del materiale che per questo rimaneva ricco di impurezze.

I forni (fornaci) erano fatti di argilla o mattoni e avevano dei canali, tuyere, per l’immissione dell’aria. Il minerale ferroso veniva collocato nel mezzo e la fiamma si sviluppava bruciando del carbone. Le scorie si depositavano sul fondo o fluivano fuori dal forno: quello che rimaneva dopo la cottura era del ferro ricco di impurità che poteva essere lavorato per formare utensili e armi.

Probabilmente per caso, il carbone che veniva utilizzato per alimentare le fornaci, a volte rimaneva a contatto prolungato con il metallo fuso e si osservò come il materiale risultante fosse più duro e avesse maggiore resistenza.

Si aprì così la strada alla scoperta dell’acciaio, una lega di ferro e carbonio.

In funzione della percentuale di carbonio presente nella miscela si distinguono:

- ghisa, materiale dalla durezza elevata ma fragile, che può essere fuso e colato ins stampi; ha una percentuale di C compresa tra il 2% e il 6%;

- acciaio, materiale più resistente e elastico; %C inferiore al 2%.

Le fornaci per la lavorazione dell’acciaio prevedevano una carica dall’alto del minerale ferroso e del carbone, mentre la combustione avveniva nella parte bassa della camera, con l’aria calda che risaliva attraverso il minerale e portava alla sua parziale fusione. Al ferro e al carbone viene solitamente aggiunto del calcare (roccia calcarea) per migliorare la fusibilità del materiale e ridurre il grado di impurezze.

Durante la combustione il carbonio presente nel carbone è in grado di unirsi al ferro: la percentuale di carbonio è elevata e solitamente si ottiene prima la ghisa.

Dalla ghisa, per ottenere acciaio è necessario ridurre la quantità di carbonio presente nel materiale. Per far questo venivano utilizzati diversi metodi, quali cicli di forgiatura seguita da raffreddamento rapido e poi ripiegamento del materiale su stesso, tutti procedimenti che contribuivano a migliorare la purezza del materiale.

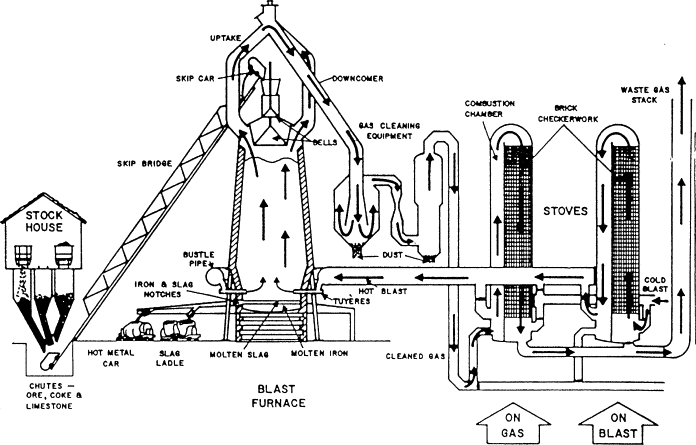

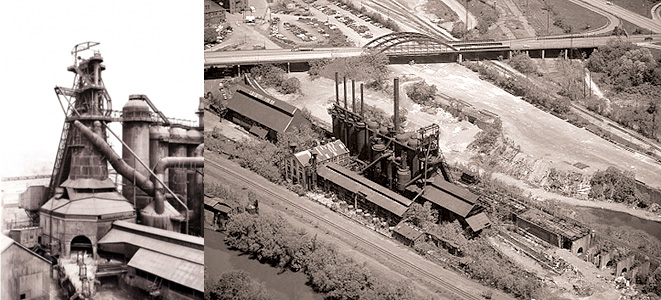

L’altoforno - blast furnace

Il cuore dell’impianto siderurgico è l’altoforno (blast-furnace) dove il minerale ferroso viene fuso assieme al carbon coke e ai fondenti (roccia calcarea) per ottenere ghisa alla stato liquido, che verrà successivamente inviata in acciaieria con un carro siluro.

In acciaieria una parte fondamentale dell’impianto è il convertitore LD dove la ghisa viene convertita in acciaio grazie al soffiaggio di ossigeno.

L’acciaio viene poi lavorato attraverso il sistema delle colate continue e i laminatoi.

Bruce Springsteen, Youngstown, 1995

[..]

They built a blast furnace

Here along the shore

And they made the cannon balls

That helped the union win the war

[..]

Well my daddy worked the furnaces

Kept ’em hotter than hell

I come home from ‘Nam worked my way to scarfer

A job that’d suit the devil as well

Taconite coke and limestone

Fed my children and make my pay

Them smokestacks reachin’ like the arms of God

Into a beautiful sky of soot and clay.

[..]

La Toscana metallifera

Nel territorio toscano, la catena montuosa che dall’entroterra dell’alta Maremma conduce fino al monte Amiata, e di cui fa parte anche l’isola d’Elba, geologicamente costituisce il complesso delle Colline metallifere, importante sito di estrazione di minerali metallici quali pirite, mercurio, arsenico, e di depositi carboniferi.

Molte cave e miniere, oggi tutte chiuse, si trovavano nel territorio della Maremma, terra paludosa la cui bonifica è iniziata ai tempi dei Lorena, proseguita durante il ventennio fascista e completata nell’età repubblicana.

La Maremma è sempre stata una terra amara: terra di malaria, terra di briganti, terra di lavoro e di lotte, ma anche di tragici incidenti sul lavoro, come il 4 maggio del 1954, quando alle 8 e 17 della mattina, nella miniera di Ribolla di proprietà della Montecatini da cui si estraeva carbone, esplode il pozzo Camorra: nella tragedia, frutto della colpevole e criminale superficialità dell’azienda di Milano, perdono la vita 43 minatori.

La presenza di minerale ferroso è stata importante nella storia Toscana, a partire dall’Isola d’Elba, dove vennero installati i primi altoforni per la produzione di ghisa e acciaio e poi per la città di Piombino, Città dell’acciaio, sede di importanti acciaierie che hanno fortemente influito sul territorio, sull’ambiente e sulla salute delle popolazioni che lo abitano.

Di seguito un documentario su Piombino la città dell’acciaio